Kolejne sposoby wejścia narzędzia w obróbce kieszeni

Szkolenie Fusion 360 CAM – Od zera do poprawnych programów NC

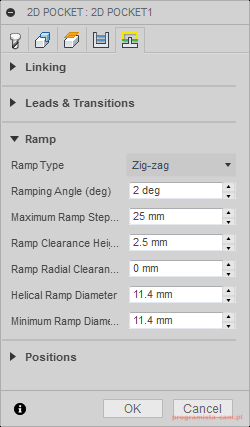

Kolejne opcje wejścia narzędzia w materiał to Zig-zag, Profile, Smooth Profile i Helix. W każdym z tych rodzajów mamy te same parametry, którymi możemy sterować wejściem narzędzia w materiał.

Sprawdźmy jakie będą różnice pomiędzy kolejnymi sposobami wejścia narzędzie w materiał stosując te same parametry (takie jak na rysunku powyżej).

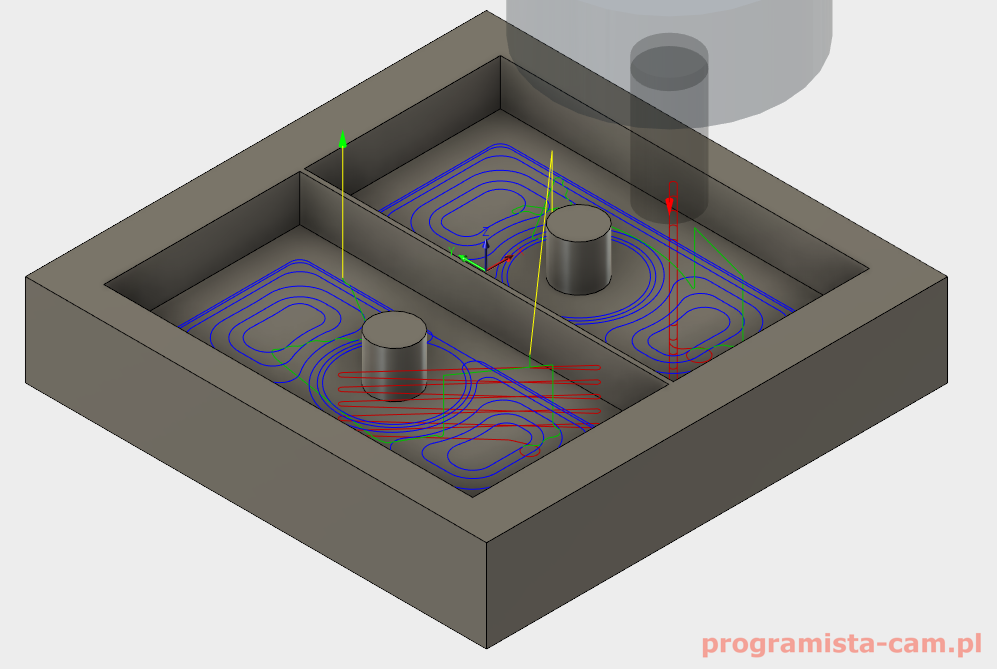

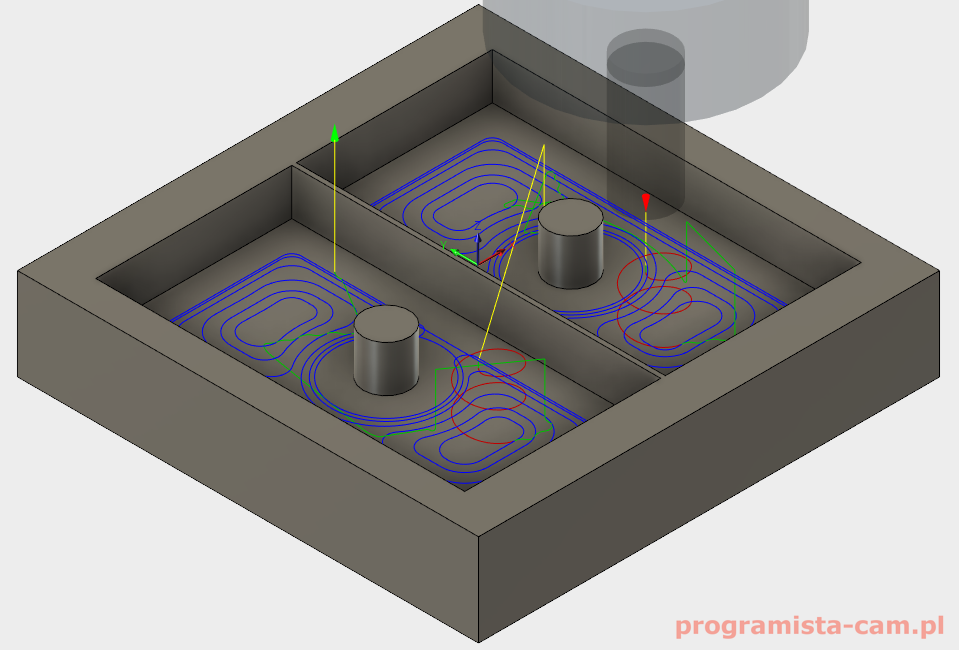

Opcja Zig-zag da nam następujące rezultaty.

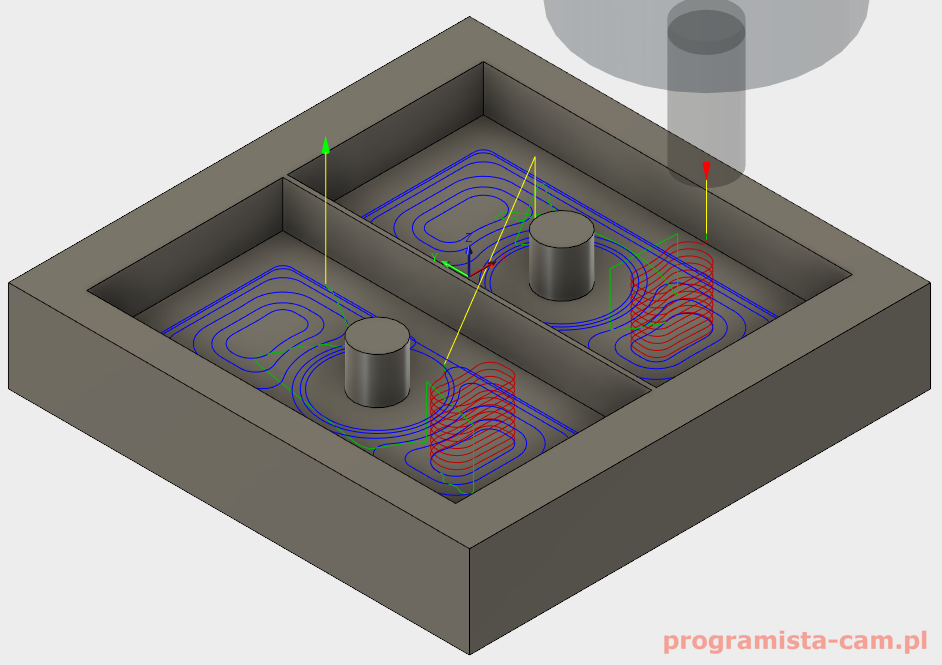

Stosując opcję Profile, otrzymamy coś takiego:

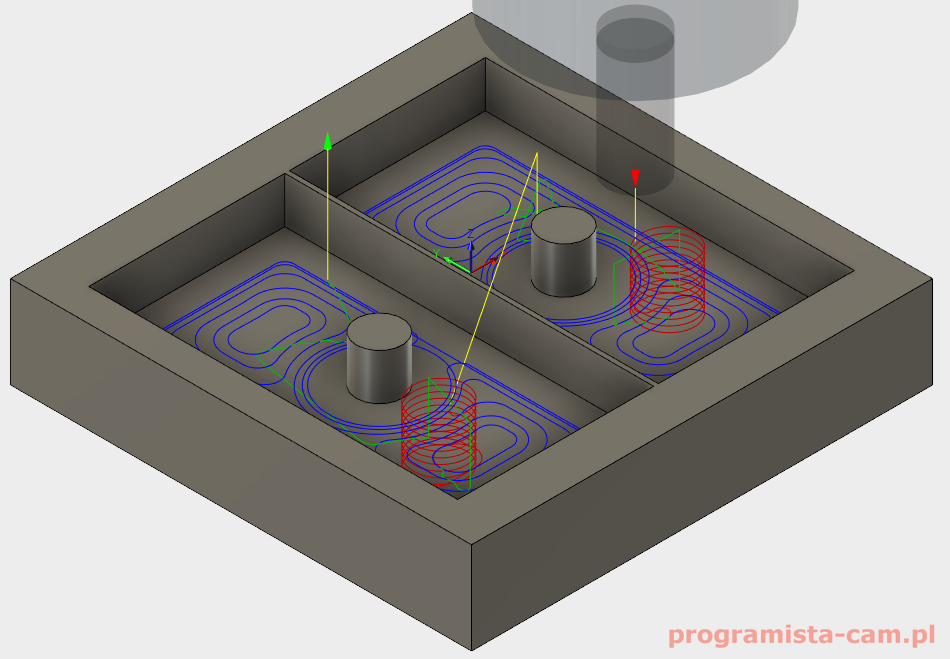

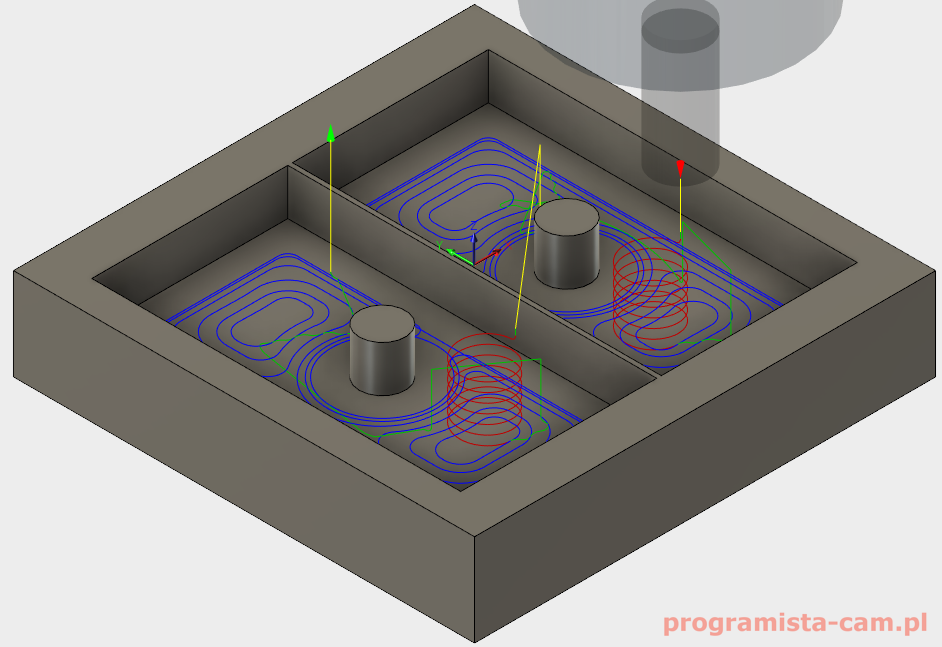

Stosując opcję Smooth Profile, otrzymamy:

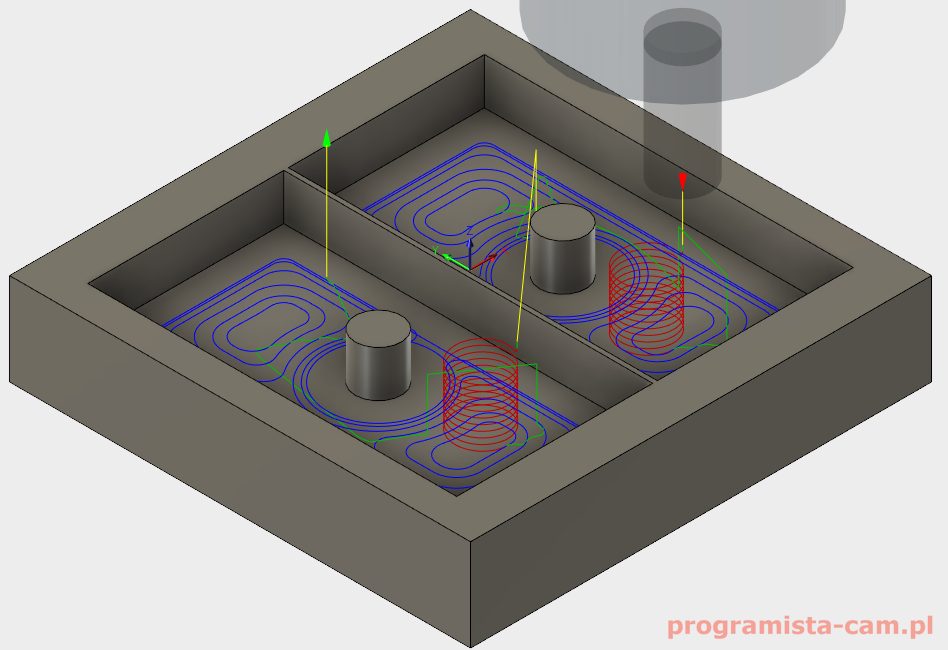

A stosując opcję Helix, otrzymamy:

Podobny efekt jak w przypadku opcji Smooth profile.

Sprawdźmy za co odpowiadają poszczególne parametry.

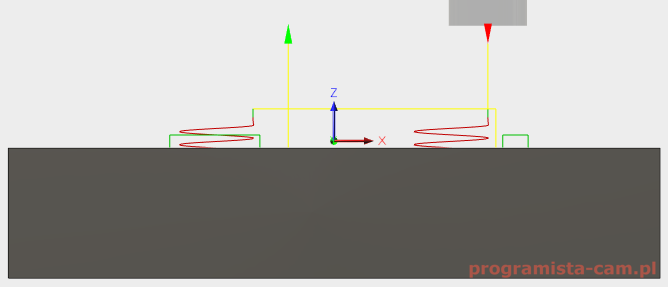

Parametr Ramping Angle (deg) odpowiada za kąt wejścia narzędzia w materiał. Na powyższym rysunku mamy Ramping Angle = 2, a na poniższym Ramping Angle = 10.

Widzimy, że kąt już się zwiększył i narzędzie bardziej agresywnie wchodzi w materiał. Oczywiście w każdej z powyższych opcji parametr ten będzie miał takie samo zastosowanie.

Kolejna opcja to Maximum Ramp Stepdown. Opcja ta określa maksymalny krok w dół na obrót, czyli coś w stylu skoku linii śrubowej.

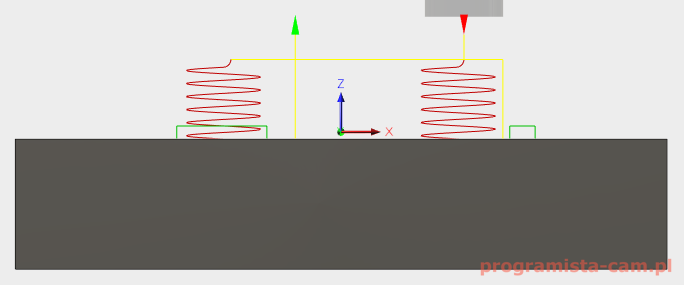

Na powyższym rysunku, gdzie parametr Ramping Angle = 10, parametr Maximum Ramp Stepdown = 25. ustawmy teraz parametr Maximum Ramp Stepdown = 2.

Widzimy, że teraz wejście narzędzia w materiał jest w miarę spokojne i narzędzie jest mniej obciążone niż w poprzednim przykładzie. Po prostu na jeden obrót helisy narzędzie zagłębi się 2 mm w materiał.

Kolejny parametr to Ramp Clearance Height, czyli wysokość, od której narzędzie rozpocznie obróbkę po helisie (lub po profilu lub po zygzaku).

Ramp Clearance Height = 2.5 mm

Ramp Clearance Height = 10 mm

Parametr Ramp Radial Clearance określa minimalną odległość od konturu dla wejścia narzędzia w materiał. Czyli jak ustawimy Ramp Radial Clearance = 10, to narzędzie wejdzie w materiał w odległości nie mniejszej niż 10 mm od konturu kieszeni.

Opcja Helical Ramp Diameter określa maksymalną średnicę helisy po jakiej narzędzie będzie się zagłębiało w materiał.

Opcja Minimum Ramp Diameter określa minimalną średnicę helisy po jakiej narzędzie będzie się zagłębiało w materiał.

Maksymalna wartość średnicy helisy nie powinna być większa niż dwukrotność średnicy narzędzia ponieważ na środku może pozostać nieobrobiona wypustka. Im większą wartość wpiszemy tym większy otwór uzyskamy i wiór będzie lepiej odprowadzany.

Średnica helisy zostanie dobrana w zależności od możliwości, od tego ile będzie miejsca na zagłębienie się tym sposobem narzędzia w materiał.

Minimalna wartość średnicy helisy zabezpieczy nas przed sytuacjami, w których narzędzie będzie miało np. możliwość wejścia po helisie o średnicy np. 1 mm dla narzędzie fi 12… Nie jest to korzystna sytuacja. Dlatego warto tego pilnować.

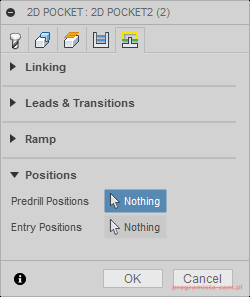

Na końcu mamy jeszcze sekcję Positions, która pozwala nam na określenie punktu wejścia narzędzia w materiał.

Będzie to użyteczne zwłaszcza wtedy, kiedy będziemy korzystali z otworu wstępnego.

Aby wskazać np. otwór wstępny, klikamy LPM na pole Nothing przy opcji Predrill Positions i na geometrii wskazujemy miejsce otworu wstępnego. Jeżeli otwór będzie wewnątrz geometrii obrabianej, narzędzie w tym miejscu rozpocznie obróbkę.

Analogicznie wygląda sytuacja z opcja Entry Positions.

I to już jest koniec operacji 2D Pocket. Wiele opcji poznanych w poprzednich operacjach występuje i tutaj. Podobnie będzie z kolejnymi operacjami. Poznając powoli podstawy strategii frezowania 2.5-osiowego, łatwiej będzie nam poznać strategie frezowania 3-osiowego.