Korekcja promienia narzędzia

Korekcja promienia narzędzia (spotykane określenie to również kompensacja promienia narzędzia) to jeden z ważniejszych parametrów jeżeli chodzi o obróbkę konturów. W systemie Fusion 360 jest to parametr Compensation Type.

Zanim przejdziemy do omówienia powyższych opcji i tego czym jest korekcja promienia narzędzia, wyjaśnijmy kwestię tego na jakiej podstawie generowana jest ścieżka narzędzia (i program obróbkowy).

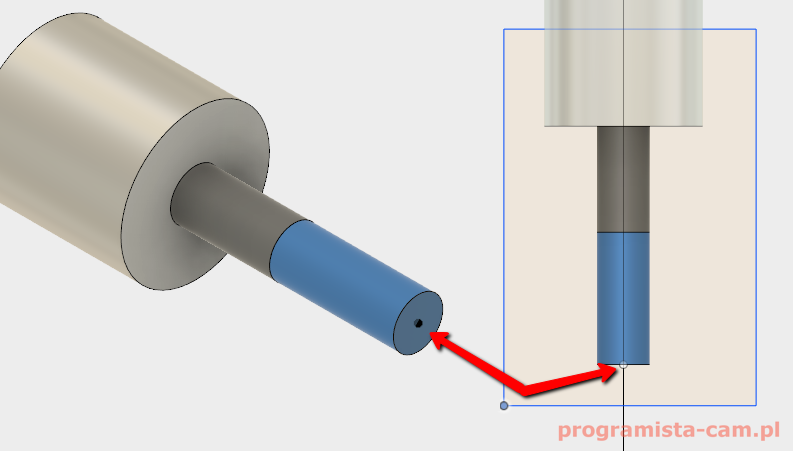

Programując obróbkę na obrabiarkę CNC, programujemy tor, po jakim będzie poruszał się punkt znajdujący się w przecięciu płaszczyzny przechodzącej przez oś narzędzia z osią narzędzia, leżący na czubku narzędzia.

Pisząc program określamy właśnie to, jak będzie poruszał się ten punkt. Chcąc obrobić np. kostkę 100 x 100 mm, ten punkt musimy „puścić” po kwadracie o boku 100 + promień narzędzia (np. w przypadku frezu fi 12 mm, będzie to kwadrat 106 x 106 mm).

Rzadko kiedy zdarza się żeby frez fi 12, miał średnice równą 12 mm. To raz, a dwa podczas obróbki narzędzie się zużywa, co powoduje, że jego średnica się zmniejsza, a po trzecie, narzędzia czasami oddaje się do ostrzenia i wracają, często każdy z inną średnicą.

Co wtedy się stanie i jak z tym sobie poradzić?

Sprawdźmy i przy okazji omówmy kolejne opcje korekcji promienia narzędzia.

Korekcja promienia narzędzia wyłączona

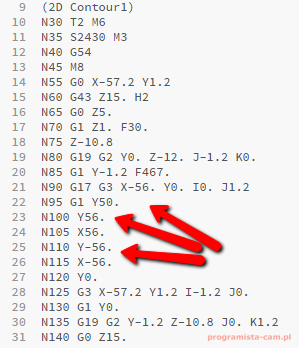

In computer – wybierając te opcję, kompensacja zostanie obliczona od razu podczas generowania ścieżki narzędzia dla wybranej średnicy narzędzia. Czyli wybierając narzędzie o średnicy 12 mm, ścieżka narzędzia zostanie odsunięta o 6 mm od obrabianego konturu. Nie zostaną wygenerowane kody G41/G42.

W przykładzie obrabiamy kwadrat 100 x 100 mm. Początek XY na środku kostki.

Widzimy, że obróbka przebiega we współrzędnych X56 i Y56, czyli narzędzie jest odsunięte o 6 mm od obrabianego konturu i porusza się z lewej strony konturu (co ustaliliśmy wybierając stronę obróbki). Nie ma tu też kodów G41/G42 odpowiadających za włączenie korekcji narzędzia.

W tym przypadku kiedy zastosujemy narzędzie o innej średnicy niż to użyte w systemie CAM otrzymamy podcięcie materiału lub pozostawimy naddatek. Tutaj używamy frezu o średnicy 12 mm. Załóżmy, że narzędzie to w rzeczywistości będzie miało średnicę 11,9 mm. Ścieżka narzędzia w dalszym ciągu będzie odsunięta o 6 mm od konturu, więc otrzymamy 0,1 mm naddatku.

W przypadku kiedy użyjemy mniejszego narzędzia, łatwo możemy poprawić detal i usunąć naddatek, a kiedy wymiar jest w tolerancji warsztatowej, będzie on akceptowalny, ale co kiedy zamiast frezu o średnicy 12 mm użyjemy frezu o średnicy 16 mm.

Wtedy mamy problem. Bo ścieżka narzędzia jest cały czas odsunięta tylko o 6 mm od konturu, a promień narzędzia wynosi 8 mm… Otrzymamy detal o 4 mm mniejszy niż powinien być.

Sprawdźmy zatem jak działa korekcja narzędzia i jakie są jej zalety.

Korekcja promienia narzędzia włączona

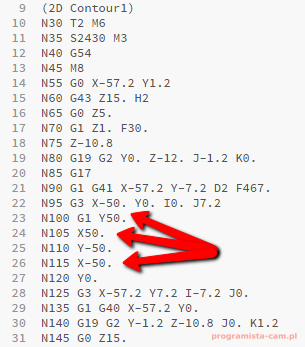

In control – wybierając tę opcję korekta zostanie zastosowana pobierając dane z tabeli narzędziowej sterownika maszyny. Zostanie wygenerowany kod G41/G42, a kod NC będzie przedstawiał ścieżkę narzędzia tak jakby narzędzie swoim środkiem poruszało się po konturze, czyli nie będzie odsunięta w żadną stronę. Dopiero w sterowniku maszyny zostanie odsunięta o rzeczywista wartość promienia narzędzia.

Na pierwszy rzut oka widzimy, że narzędzie swoim środkiem porusza się po konturze. Początkujących programistów CNC może to zaniepokoić, ale nie ma czego się bać. Sytuację ratuje funkcja G41, która spowoduje, że zostanie odczytana rzeczywista wartość promienia narzędzia z tabeli narzędziowej i ścieżka narzędzia zostanie odsunięta w lewo od konturu o tę wartość.

Wracając do przykładów z poprzedniej opcji, kiedy nie stosowaliśmy korekty, w przypadku narzędzia mniejszego lub większego niż przyjęte podczas programowania obróbek, otrzymywaliśmy pozostawiony naddatek lub podcięcie materiału. Teraz kiedy stosujemy korektę i np. użyjemy narzędzia o średnicy 11,9 mm (i taką średnice wpiszemy w sterowniku maszyny) to ścieżka narzędzia zostanie odsunięta o 5,95 mm od zaprogramowanego konturu i (w idealnym przypadku) otrzymamy nominalny wymiar, który chcemy uzyskać.

Zakładając frez o średnicy 16 mm ścieżka narzędzia zostanie odsunięta o 8 mm od zaprogramowanego konturu i tak samo, otrzymamy nominalny wymiar.

Na początku wystarczy jak zapamiętamy, że wybierając wartość In computer, korekcja promienia narzędzia nie zostanie włączona, a wybierając wartość In control, korekcja promienia narzędzia zostanie włączona. W większości przypadków te opcje będą wystarczające.