Czym są systemy CAM? Gdzie znajdują zastosowanie? Czy warto zainwestować w takie rozwiązanie?

Szkolenie Fusion 360 CAM – Od zera do poprawnych programów NC

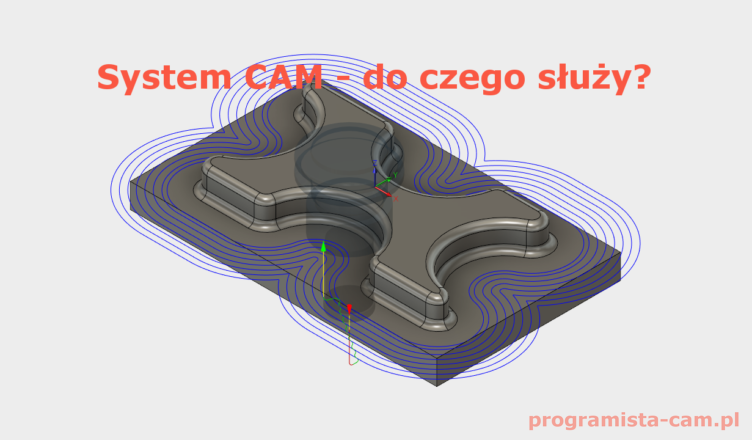

System CAM to oprogramowanie wspierające wytwarzanie (CAM – computer aided manufacturing – komputerowe wspomaganie wytwarzania). System taki ma na celu integrację fazy projektowania z fazą produkcji. Pozwala na podstawie geometrii 2D lub modeli 3D przygotować program obróbkowy na maszynę sterowaną numerycznie.

System CAM – do czego służy?

Zobrazujmy ten proces na przykładzie. Mamy konstruktora-technologa, który zaprojektował część. Przygotował rysunek wykonawczy, dobrał materiał z jakiego ma być wykonana, uwzględnił tolerancje wymiarów i pasowania.

Fazę projektowania mamy już wykonaną i już możemy przejść do wykonania części na maszynie.

Część wykonana zostanie na 3-osiowej frezarce CNC. Frezarka CNC potrzebuje programu obróbkowego. Można taki program napisać „z palca” w dowolnym edytorze tekstowym lub bezpośrednio na maszynie, ale wtedy musimy znać g-kody. Możemy wykorzystać cykle/makra zaimplementowane w układzie sterowania maszyny i z pulpitu przygotować taki program obróbkowy. Ale jeżeli wybierzemy pisanie programu na maszynie, czy to ręcznie w g-kodach czy za pomocą zainstalowanych makr, blokujemy maszynę na czas pisania programu (nie każdą, ale wiele z nich nie pozwala na pisanie programów podczas obróbki). Pisząc programy „z palca” narażamy się na wiele błędów i będzie to czasochłonne.

Z pomocą przychodzą systemy CAM lub CAD/CAM. Tutaj na podstawie geometrii możemy przygotować program obróbkowy. Korzystając z systemu CAM, programista nie musi znać g-kodów (ale warto żeby znał) i jeden program obróbkowy możemy wygenerować na dowolne maszyny CNC, nawet z różnymi układami sterowania, np. HAAS, Fanuc, Heidenhain, Sinumerik. A to, akurat często się zdarza, że w firmach występują obrabiarki CNC z różnymi układami sterowania i nie ma możliwość przenoszenia programów pomiędzy maszynami. System CAM rozwiązuje ten problem.

Maszyny z różnymi układami sterowania w jednej firmie

Praca na maszynach z różnymi układami sterowania może być naprawdę problematyczna. Wyobraź sobie sytuację. Mamy małą firmę świadczącą usługi CNC dla kooperantów. Mamy jedną frezarkę ze sterowaniem np. Heidenhain. Sterowanie Heidenhain jest całkiem fajne i dużo możemy zrobić z pulpitu. Mamy doświadczonego operatora, który potrafi programować z pulpitu. Przygotowuje on programy na poszczególne części. Z reguły są to małe serie. Od czasu do czasu trafi się większa seria. Serie się powtarzają i co jakiś czas musimy wykonać to samo zlecenie. Firma się rozwija i planujemy zakup kolejnej frezarki. Z obecnej frezarki jesteśmy zadowoleni i szukamy czegoś podobnego, też na sterowaniu Heidenhain. Ale jak to w życiu bywa, dostajemy atrakcyjną ofertę na frezarkę sterowaniem Sinumerik. Jeżeli chodzi o parametry to ma wszystko czego potrzebujemy, a możemy kupić ją taniej o kilkadziesiąt tysięcy złotych. Żal nie skorzystać.

Mamy większe możliwości i bierzemy więcej zleceń.

Wszystko fajnie, ale teraz zaczynają się kwestie uruchamiania programów na nowej maszynie. Na początku musimy przeszkolić operatora. Jeżeli operator ma doświadczenie to poznanie nowego układu sterowania nie powinno być dużym problemem, ale i tak jest to co najmniej kilka dni. Teraz wyobraźmy sobie sytuację, pierwsza frezarka została ustawiona na tygodniową serię. Zaraz po ustawieniu maszyny występuje awaria. Serwis może przyjechać za 3 dni. Nie ma szans żeby wyrobić się w założonym terminie. Klient nie może czekać bo sam jest podwykonawcą. Naturalnym posunięciem jest przeniesienie produkcji na drugą maszynę (w końcu możliwości obu maszyn są takie same). I zaczynają się schody. Program obróbkowy musimy napisać od nowa. Cały czas mamy wizję niedotrzymania terminu i działamy stresie. A jak to bywa w takich sytuacjach pojawiają się kolejne problemy (np. brak odwzorowania w cyklach, których używaliśmy na poprzedniej maszynie albo ścieżki narzędzia są inaczej zoptymalizowane i czas obróbki się wydłużył) i trzeba kombinować. Wiąże się to z czasem, którego nam w tym momencie brakuje.

Jeżeli mielibyśmy oprogramowanie CAM, to zanim operator uzbroiłby maszynę w odpowiednie narzędzia i oprzyrządowanie, programista wygeneruje program na drugą maszynę i bez większych problemów możemy kontynuować pracę.

Posiadając system CAM nie musimy wiązać się z jednym układem sterowania aby uniknąć problemów w przenoszeniu programów pomiędzy maszynami. Jeżeli trafi się okazja, aby kupić maszynę ze sterowaniem np. Fanuc, nie musimy zastanawiać się nad tym czy będziemy mogli uruchamiać na niej programy z innych maszyn. Ograniczenia będą tylko fizyczne, jak liczba osi, liczba miejsc w magazynie narzędzi czy wymiary przestrzeni roboczej.

Kolejną kwestią jest to, że obróbka skrawaniem poszła mocno do przodu. Maszyny mają coraz bardziej rozbudowaną kinematykę i wykorzystanie pełnych możliwości obrabiarki CNC, bez oprogramowania wspierającego, często jest niemożliwe.

Gdzie systemy CAM znajdują zastosowanie?

Systemy CAM znajdą zastosowanie firmach zajmujących się obróbka skrawaniem. Zarówno w firmach typowo produkcyjnych, gdzie w większości mamy obróbkę części seryjnych, jak w narzędziowniach, gdzie panuje głównie produkcja jednostkowa.

Jeżeli chodzi o produkcję seryjną to program z systemu CAM może mieć lepiej zoptymalizowane ścieżki narzędzia i dzięki temu czas obróbki może być krótszy, w porównaniu z programem pisanym ręcznie. A jeżeli chodzi o pracę narzędziowni, to tutaj czas przygotowania programu w większości przypadków będzie krótszy w systemie CAM, niż podczas pisania „z palca”.

System CAM sprawdzi się zarówno w małej firmie usługowej, jak i w wielkiej firmie produkcyjnej.

Czy warto zainwestować w system CAM?

Warto. System CAM zwiększy możliwości programistów CNC. A co za tym idzie będziemy mogli wykonywać coraz bardziej skomplikowane i złożone zlecenia, które bez systemu CAM byłyby niemożliwe do zaprogramowania.