Posuw i obroty narzędzia – Podstawowe parametry obróbkowe

Szkolenie Fusion 360 CAM – Od zera do poprawnych programów NC

Posuw i obroty narzędzia w systemie Fusion 360

Jeżeli chodzi o obróbkę skrawaniem to narzędzie musi pracować z określonymi parametrami. Podstawowymi parametrami są posuw i obroty narzędzia. W zależności od wybranych parametrów możemy uzyskać różne wykończenie powierzchni. Dobierając złe parametry możemy zniszczyć zarówno narzędzie jak i przedmiot obrabiany.

Skąd mamy wiedzieć jakich parametrów użyć? Na początku najlepiej te informacje odczytać z katalogu producenta danego narzędzia.

Dobieramy wtedy odpowiednie parametry w zależności od obrabianego materiału.

Głównie musimy dobrać odpowiednie obroty wrzeciona i posuw. Obroty wrzeciona to parametr w programie obróbkowym oznaczony literą S. Definiuje on liczbę obrotów wykonywanych przez wrzeciono w czasie jednej minuty (n/min).

Posuw to parametr oznaczony literą F. Określa on drogę jaką pokona narzędzie w czasie jednej minuty (mm/min).

W przypadku systemu Fusion 360 parametry te możemy definiować na kilka różnych sposobów, w zależności od tego jakie dane podaje producent narzędzie w katalogu.

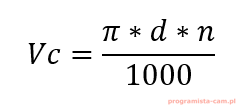

Prędkość skrawania

Jeżeli chodzi o obroty wrzeciona to ustawiamy je w sekcji Speed.

W zależności od tego czy mamy w katalogu podaną liczbę obrotów S, to korzystamy z pola Spindle speed. Jeżeli mamy podaną prędkość skrawania Vc to korzystamy z pola Surface speed. Obie wartości są zależne od siebie i kiedy uzupełnimy jedno pole, wartość w drugim polu zostanie przeliczona zgodnie ze wzorem:

Gdzie:

d – efektywna średnica narzędzia,

n – liczba obrotów.

Jeżeli chodzi o pole Ramp spindle speed, to tutaj możemy określić liczbę obrotów podczas frezowania z zagłębianiem w osi Z (np. wejście w materiał pod kątem lub rozfrezowywanie otworów po helisie).

Gdybyśmy chcieli zmniejszyć prędkość skrawania dla tego typu operacji to możemy skorzystać z tego pola.

Może to być przydatne w przypadku kilku operacji jednym narzędziem. Tam gdzie narzędzie będzie zagłębiało się w osi Z będzie korzystało z mniejszej wartości prędkości skrawania, a w pozostałych miejscach wykorzysta swoje pełne możliwości.

Posuw narzędzia

Następnym ważnym parametrem definiującym naszą obróbkę jest wartość posuwu wyrażana w mm/min.

W katalogach producentów narzędzi często możemy znaleźć wartość posuwu przedstawiona jako posuw na ząb (feed per tooth) – fz. Fusion 360 poradzi sobie z przeliczeniem wartości posuwu na mm/min.

Ale wzór jest prosty f = fz * z * n, gdzie, f to posuw w mm/min (cutting feedrates), fz to posuw na ząb, z to liczba ostrzy narzędzia, n to liczba obrotów na minutę.

Sekcja Vertical Feedrates, określa wartość posuwu dla pracy narzędzia podczas pionowego zagłębiania.

Lead-in feedrate i lead-out federate to wartości posuwu kolejno dla wejścia narzędzia w materiał i dla wyjścia z materiału. Ramp feedrate to posuw podczas pracy z pod kątem (np. narzędzie schodzi w dół pod kątem lub frezowanie po helisie).

Na pierwszy rzut oka, dosyć proste w doborze parametry. Praktycznie mamy podane gotowe w katalogu. Ale musimy pamiętać o tym, że producenci narzędzi często podają zakresy parametrów jakich możemy użyć do obróbki danego materiału. Tutaj nieocenione będzie doświadczenie i czas spędzony przy maszynie (jeśli jesteś programistą CNC za pomocą systemu CAM, to nawet jako obserwator). Obserwując pracę narzędzia z określonymi parametrami lub zmieniając je ręcznie w trakcie obróbki możemy ocenić wzrokowo i na słuch czy parametry są odpowiednie czy jednak warto je jeszcze „podkręcić” lub zmniejszyć.

Ustawmy prędkość skrawania na 150 m/min, a posuw 0,5 mm na ząb.

Pozostałe parametry definiujące narzędzie zostały opisane w poprzednim wpisie Fusion 360 Definicja narzędzia.

Hej, nie opisałeś zakładki (albo ja nie znalazłem) Post Processor, tam są takie dwa parametry: Length offset, Diameter offset i domyślnie jest tam wartość 1, nic tam nie ruszasz, czy coś zmieniasz?

Hej,

Faktycznie chyba nie opisałem. Są to numery kolejno korektora długości i średnicy narzędzia. Odpowiada to numerom rejestru korekcji z tablicy narzędzi w maszynie. Czyli wartość 1 oznacza odczytywanie wartości korekty z pola numer 1 rejestru wartości korekcji.

Narzędzie może mieć kilka różnych wartości korekcji. Mogą one być zapisane pod numerami np. 1, 2, 3…

Najczęściej występują dwa rozwiązania. Albo zawsze korektę wpisuje się w polu numer 1 i w systemie CAM w parametrach Length Offset i Diameter Offset zostawiamy 1, albo używa się tych samych numerów co numer narzędzia.